Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Все о конструировании, в помощь конструктору, советы бывалых, статьи для детского и взрослого творчества

Дата создания

сайта:

24/02/2013

Дата обновления главной страницы:

02.03.2015 19:58

Заточка режущего инструмента

Заточка инструмента заключается в восстановлении его износившейся

режущей кромки.

Правильно заточить инструмент - это значит сошлифовать грань, образующую

кромку, до полного удаления зазубрин, неровностей и исчезновения

затупления режущей кромки. Заточку ведут до тех пор, пока на кромке не

появится тонкий заусенец, называемый жалом. Правильность режущих кромок

после заточки проверяют деревянной линейкой, а угол заострения,

соответствующий твердости дерева,- шаблоном из мягкого металла (рис.

37).

Рис. 37. Заточка инструмента

Качество заточки и заправки инструмента зависит от качества

применяемых точильных брусков и кругов, но также от навыков моделиста.

Точильные бруски, шлифовальная шкурка и порошки, предназначенные для

обработки шлифованием, заточки или правки, называются абразивами.

Абразивные материалы бывают природные и искусственные. Природные

абразивы - это кремень, песчаник, корунд, шифер, арканзас, алмазы,

разновидности мрамора и др.

К искусственным абразивным материалам относятся стекло, электрокорунд,

карбид кремния, карбид бора и синтетические алмазы.

Поверхность абразивного инструмента образована множеством кристаллов.

При движении по поверхности инструмента кристаллы абразива своими

острыми гранями снимают мельчайшие стружки с поверхности металла.

Чтобы поры абразива не забивались металлической пылью и точило не

<засаливалось>, его поверхности во время работы смачивают водой,

керосином или маслом.

В соответствии с величиной исходного зерна все виды абразивных

материалов и инструментов разделяются на крупнозернистые, мелкозернистые

и тонкозернистые. Шлифовальное зерно различают по номерам: крупное - от

№ 200 (№ 10) до № 16 (№ 80), мелкое - шлифпорошки от № 12 (№ 100) до № 3

(№ 320) и тонкое - микропорошки, исчисляемые в микронах от № М40 до № Ml.

Абразивный инструмент - шлифовальные круги и бруски - изготовляется

путем прессования и спекания смесей абразивных материалов со связующими

веществами.

Бруски шлифовальные, применяемые для заточки инструмента, вырабатываются

мелкозернистые и тонкозернистые от № 12 (№ ЮО) до № 3 (№ 320).

Наиболее распространены бруски прямоугольного сечения, но для заточки

полукруглых стамесок и фасонного инструмента применяются бруски круглые

и полукруглые.

Для заточки внутренних сторон (желобка) фасонных стамесок и долот

полезно одной из граней бруска придать закругленную форму, а другую

заострить (рис. 38). Эта операция производится на чугунной плите,

посыпанной мокрым речным песком.

Для точения рубанков и стамесок брусок желательно подбирать с таким

расчетом, чтобы его ширина несколько превышала длину режущей кромки

инструмента, а длина бруска должна быть не менее 150 мм.

Для удобства пользования и предотвращения скалывания от случайных ударов

бруски вставляют в деревянные колодки. Качество бруска (определяется

пробой) характеризуется остротой его, то есть тем, насколько быстро он

сошлифовывает металл с инструмента, его устойчивостью против износа и

способностью долго сохранять на своей поверхности острые кристаллы.

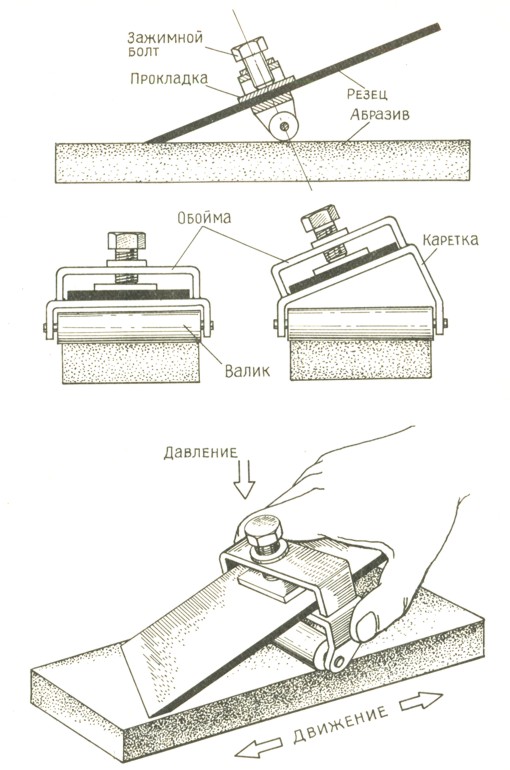

Заточить вручную плоскую стамеску и железку рубанка не просто, поэтому

целесообразно изготовить приспособление (рис. 39), при наличии которого

эта операция упрощается и качество заточки улучшается. Приспособление

состоит из обойм с валиком и зажимного винта. Инструмент с помощью болта

под нужным умом зажимают в обойму, а затем, передвигая по абразиву

каретку с давлением на переднюю грань, добиваются необходимой остроты,

после чего правят на оселке.

Рис. 38. Приспособление для заточки столярного инструмента с прямым и косым резцом

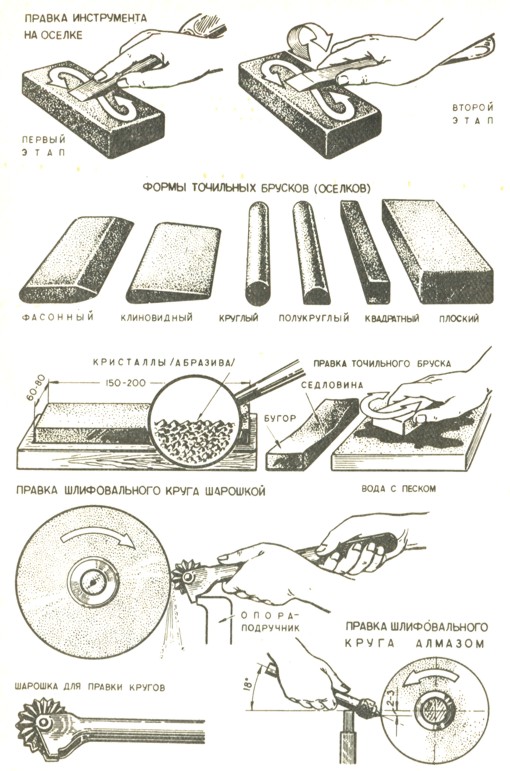

Рис. 39. Правка инструмента и точильных камней

Оселками называют мелко- и тонкозернистые бруски, которые

употребляются для правки и окончательной наводки инструмента.

Лучшими оселками являются природные - арканзас, уральские камни типа

мрамора, шифер и др. Что касается искусственных, то это бруски из

тонкозернистых и микрозернистых порошков и карбида кремния от № 3 (№

320) до № Ml.

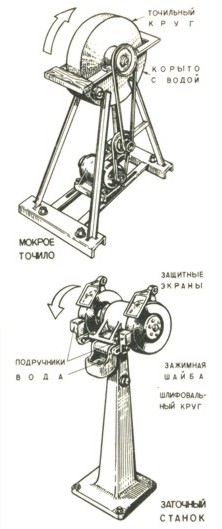

Шлифовальные круги, применяемые для механической заточки столярного

инструмента, изготовляют больших диаметров (до 1 м) из песчаника,

электрокорунда и карбида кремния зернистостью от № 25 (№ 60) до № 8 (№

150).

Конструкция точила, как правило, предусматривает медленное вращение и

расположение круга в корыте с водой.

Для того чтобы круг не выбрасывал воду из корыта, скорость вращения

устанавливается не более 50 - 60 мин"'. Работа на мокром точиле идет

несколько медленнее, чем при сухой заточке, но зато инструмент не

портится от перегрева.

Скорость вращения шлифовальных кругов малого диаметра (до 300 мм) на

заточных станках может быть очень большой. При этом требуется частое

охлаждение инструмента в воде, иначе возможен перегрев режущей кромки,

сопровождающийся появлением цветов побежалости и потерей твердости

(отпуском) режущей кромки.

На каждом круге указывается предельная окружная скорость, превышать

которую запрещается, чтобы избежать разрыва камня и несчастных случаев.

При установке необходимо следить за тем, чтобы круг не бил. а защитная

шайба превышала половину его диаметра.

Шлифовальные круги заточных станков, бруски и оселки при точении

срабатываются неравномерно.

На сработавшемся круге или бруске нельзя получить высококачественную

заточку, поэтому необходимо время от времени производить его правку при

помощи алмаза, специальных шарошек или более твердого абразива. Правку

ведут на самых малых оборотах. Окружная скорость исправляемого круга не

должна превышать 25 м/с. На больших скоростях может возникнуть вибрация

круга и его выкрашивание. Оправу с алмазом или шарошку держат в руке,

легко и равномерно нажимая на нее, перемещают вдоль опоры-подручника

вправо и влево. Правку можно производить как с охлаждением водой или

эмульсией, так и всухую. При правке всухую нельзя алмаз резко охлаждать,

особенно водой.

Для того чтобы выправить брусок, его рабочую сторону притирают на

чугунной плите или на любой ровной доске, обильно смоченной водой и

посыпанной мелким речным песком.

Твердые оселки в процессе работы, несмотря на смазку, затираются и

перестают <брать> металл. В этих случаях качество оселка можно

восстановить, протерев его с керосином или водой тонкозернистой

электрокорундовой шкуркой.

Если протирка шкуркой окажется недостаточной, необходимо снять верхний

засаленный слой камня, притирая его с песком и водой на чугунной плите.

В этом случае нужно применять самый мелкий кварцевый песок.

Заточка на бруске отнимает много времени. На механических точилах или

заточных станках заточку можно производить значительно быстрее, причем

двумя способами - навстречу режущей кромке и по фаске со стороны

инструмента. Заточка навстречу режущей кромке выполняется несколько

быстрее, но требует известного навыка.

Заточка по фаске со стороны инструмента безопаснее и дает лучшие

результаты.

Правка инструмента - это доводка остроты режущей кромки на оселке,

смоченном водой, керосином или маслом.

Правка выполняется кругообразными движениями в два приема: сначала

инструмент правят со стороны фаски до тех пор, пока не отвалится жало,

затем, поочередно переворачивая инструмент то фаской, то лицевой

стороной, доводят кромку до наибольшей остроты. Качество правки

инструмента определяют на глаз, ощупью на палец или пробой на дереве.

По внешнему виду острый инструмент легко определяется отсутствием блика

на режущей кромке. При известном навыке можно научиться проверять

качество заточки пробой на палец: от острой кромки ощущается характерное

захватывание кожи при легком прикосновении к ней пальца. Но лучшей

пробой качества заточки, а одновременно и стойкости режущей кромки

является испытание инструмента на куске дерева по чистоте получаемого

среза поперек волокон.

Читать далее про авиамодели, материалы, работу с инструментами и различными материалами...

p.s. При копировании материалов и фотографий ссылка на сайт обязательна.

Саратов 2007-2015 г.

Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Смотрите также интересные ссылки:

Автохимия для авто Мойка вагонов, разработки для железнодорожного транспорта и

метрополитена

Бесконтактная мойка авто и транспорта Средства

для Ультразвука и ультразвуковых ванн

Дезинфицирующие средства