Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Все о конструировании, в помощь конструктору, советы бывалых, статьи для детского и взрослого творчества

Дата создания

сайта:

24/02/2013

Дата обновления главной страницы:

05.03.2015 19:34

Токарная обработка

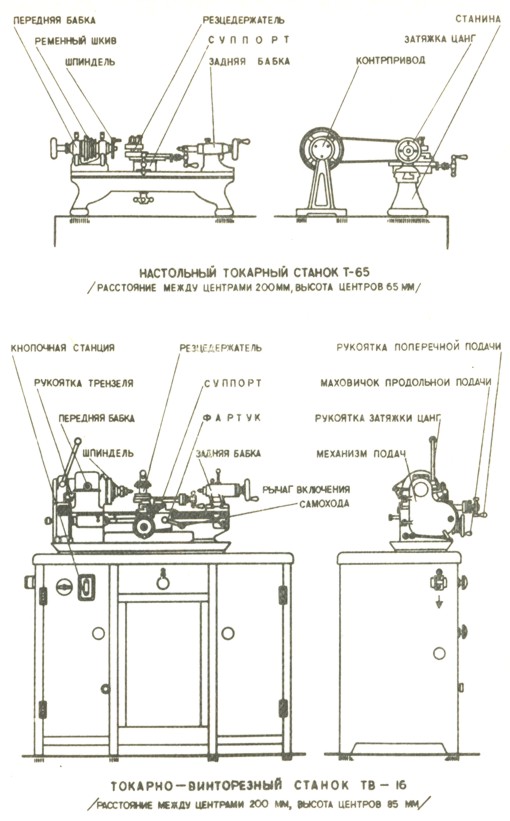

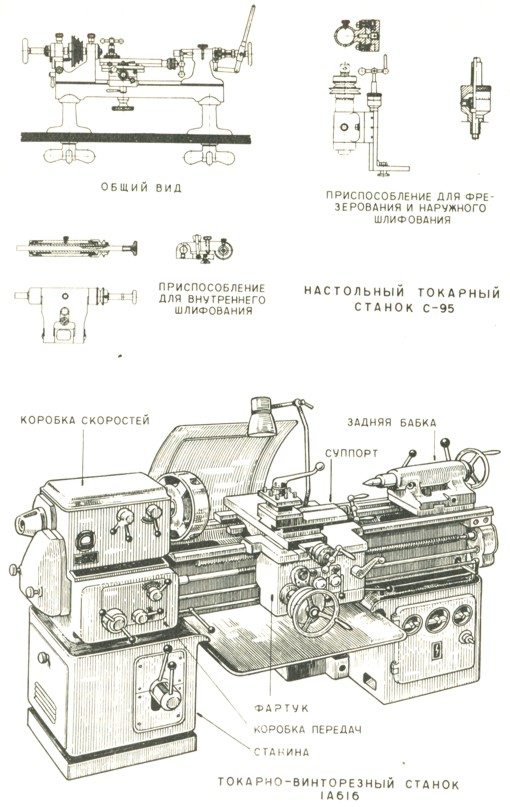

Точение является одним из основных видов обработки металла резанием. Точение применяют, чтобы полуЧ'ить детали, представляющие собою тела вращения. Точение производят на токарных станках - простых и винторезных (рис. 109 и 110). Инструментом для работы на токарных станках являются резцы.

Рис. 109. Токарные металлорежущие станки

Рис. 110. Токарные металлорежущие станки

Простой токарный'станок отличается от винторезного тем, что нарезка

резьбы на винторезном станке может производиться специальным резцом при

автоматической продольной подаче.

При изготовлении деталей моделей применяют токарно-вин-торезные станки,

а также настольные прецизионные, винторезные и часовые станки.

Токарный станок необходим для каждой лаборатории и мастерской.

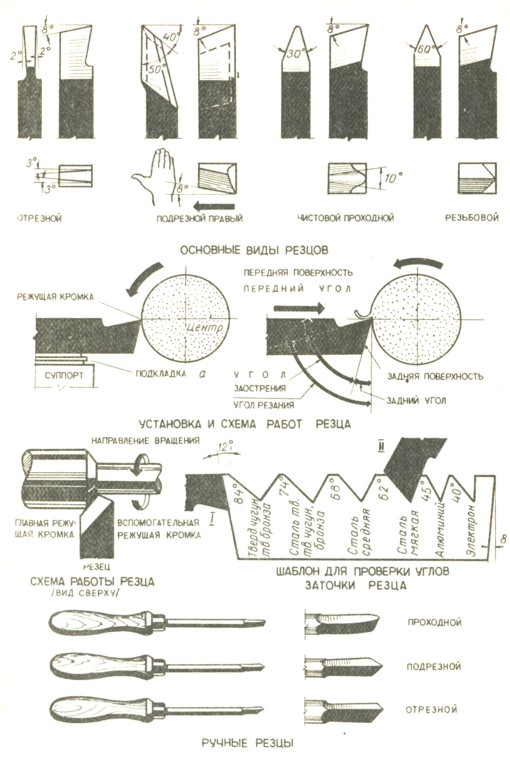

Точение производится резцами, закрепляемыми на суппорте в

резцедержателе. При помощи подкладок резец устанавливают режущей кромкой

точно против центра вращения детали. При подаче суппортом к центру резец

снимает стружку, которая сходит по передней поверхности резца. При

движении суппорта вдоль детали стружка снимается последовательно по

длине обтачиваемой детали.

Заточку резцов производят на заточном станке. От правильной заточки

резцов зависит производительность работы и чистота обрабатываемой

поверхности.

Углы заострения резца, которые должны быть различны для каждого

материала, проверяют шаблоном для заточки резцов (рис. 111).

При проверке угла заострения шаблон необходимо ставить перпендикулярно

главной режущей кромке. Задний угол лежит в пределах 8-12° и зависит от

крепости материала.

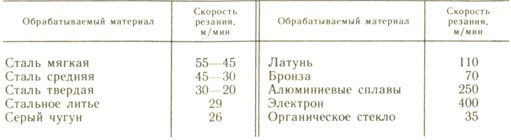

Скорость резания равна окружной скорости точек, лежащих на поверхности

детали, и зависит от диаметра обрабатываемой детали и числа оборотов

шпинделя станка.

Выбор скорости резания зависит от обрабатываемого материала и стойкости

резца.

В табл. 20 приведены скорости резания для различных материалов.

Форма резцов, применяемых при точении, зависит от вида работы. Название

резца указывает на его применение. Кроме резцов, предназначенных для

работы на суппорте, в моделировании часто применяются ручные резцы,

которыми работают на подручнике.

Ручные резцы представляют собой стальные стержни, обычно круглого

сечения, вставленные в ручку. Этими резцами можно выполнить почти все

работы в моделировании. Ручными резцами гораздо проще и легче придавать

сложные формы мелким деталям из цветных металлов, пластмасс и древесины.

Недостатком ручных резцов является меньшая их стойкость при обработке

стали.

Рис. 111. Токарные резцы

Таблица 20 Рекомендуемые скорости резания при работе резцом из быстрорежущей стали при стойкости резца без охлаждения, равной 60 мин

Материалом для изготовления резцов служат лучшие сорта

инструментальной быстрорежущей стали, самокальные и высокоуглеродистые

стали, а также пластинки сверхтвердых сплавов.

Для изготовления ручных резцов чаще всего применяют калиброванную сталь

48, называемую также серебрянкой.

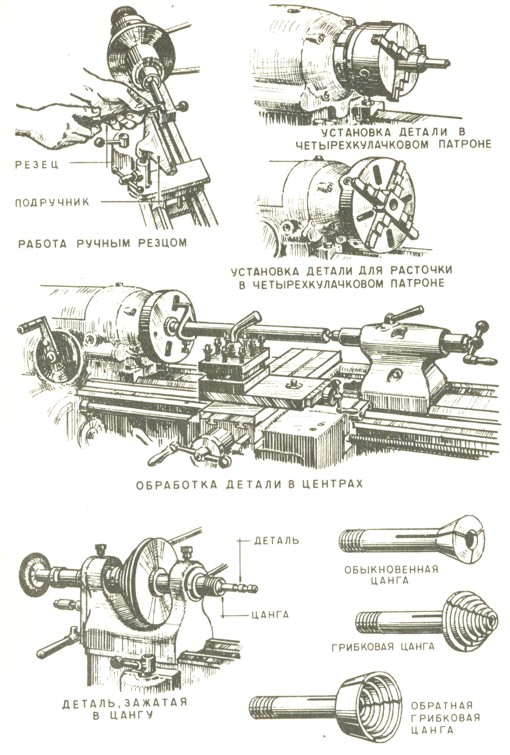

Детали устанавливают на станке одним из приведенных ниже способов (рис.

112):

в трехкулачковом патроне (планшайбе) при обработке сложных деталей;

в центрах с поводковым хомутиком при изготовлении валов;

в цангах, которыми, как правило, зажимают мелкие детали.

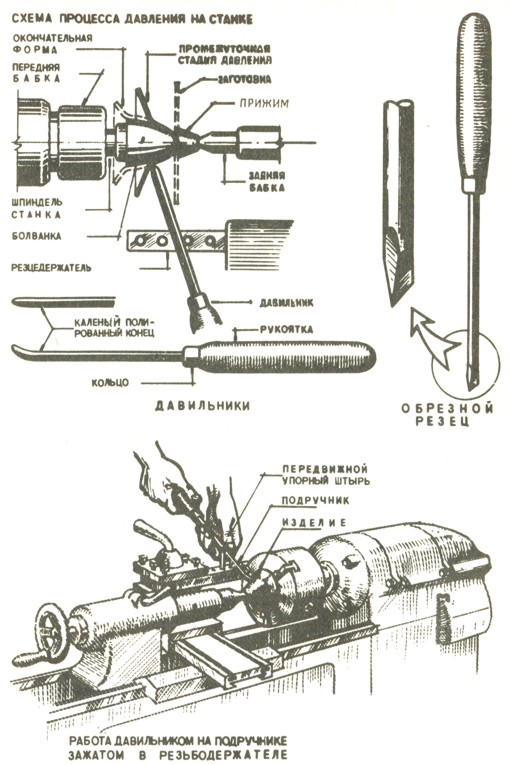

Давление на токарном станке применяют для получения из листового металла

различных деталей летающих моделей, представляющих собой тела вращения,

например, обтекатели на винты, диски колес, капоты.

Давление деталей производится на специальных давильных или токарных

станках с использованием специальной болванки, выточенной из металла или

твердой древесины. Профиль болванки должен соответствовать внутреннему

контуру детали.

Последовательность операций при давлении следующая. Заготовку из

отожженного листового материала прижимают к болванке центром задней

бабки с помощью прижима (рис. 113). Затем давильником, самазанным

маслом, обжимают ее по вращающейся болванке, идя от центра к краям.

Во время работы давильник опирают на специальный подручник с передвижным

штырем, который зажимают в суппорт вместо резца.

Во время работы - давления - материал нагартовывается, то есть

становится жестким, в связи с чем при глубокой вытяжке для

предотвращения разрыва материал приходится несколько раз отжигать, а

иногда применять болванку промежуточной формы. После окончания

выдавливания лишний материал с краев обрезают специальным резцом.

Рис. 112. Установка деталей на токарном станке

Рис. 113. Давление деталей на токарных станках

Читать далее про авиамодели, материалы, работу с инструментами и различными материалами...

p.s. При копировании материалов и фотографий ссылка на сайт обязательна.

Саратов 2007-2015 г.

Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Смотрите также интересные ссылки:

Автохимия для авто Мойка вагонов, разработки для железнодорожного транспорта и

метрополитена

Бесконтактная мойка авто и транспорта Средства

для Ультразвука и ультразвуковых ванн

Дезинфицирующие средства