Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Все о конструировании, в помощь конструктору, советы бывалых, статьи для детского и взрослого творчества

Дата создания

сайта:

24/02/2013

Дата обновления главной страницы:

05.03.2015 19:49

Шлифование, заточка, полирование

Шлифование и полирование представляют собой операции,

при которых обработка металла ведется посредством абразивных материалов

и инструмента. Абразивы обладают большой твердостью, ими можно

обрабатывать детали из металлов и даже закаленной стали.

Простейшим видом шлифовки является обдирка стальных деталей твердыми

крупнозернистыми кругами на точилах.

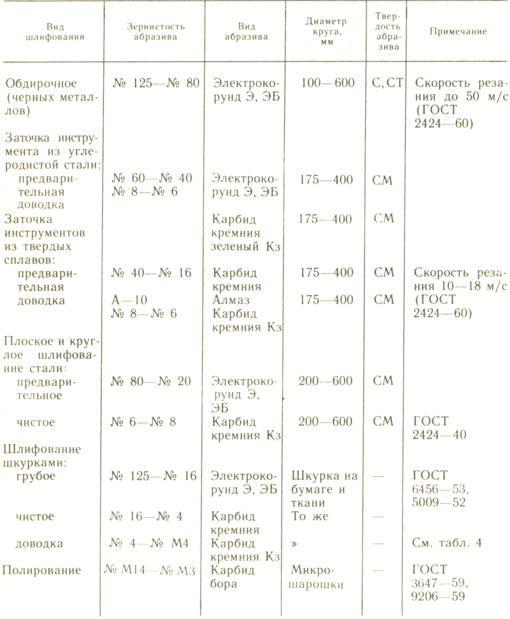

Таблица 21 Абразивные материалы и инструмент

По виду работы шлифование разделяют по плоское и круглое.

Наиболее распространенным видом шлифования в моделировании является

обработка деталей шкурками (см. главу I), притирка с помощью шлифзерна и

шлифпорошков, а также полирование.

Обозначение твердости: М-мягкий, СМ - среднемягкий, CT - средне-твердый,

С - твердый.

В зависимости от материала изделия и требуемой чистоты его

поверхности рекомендуются различные абразивные инструменты и материалы

(табл. 21).

Обдирочное шлифование представляет собой грубую операцию снятия больших

припусков металла с заготовок и придания первоначальной формы режущим

кромкам инструмента. В качестве абразива употребляются крупнозернистые

твердые круги и шкурки.

Плоское и круглое шлифование производится на специальных станках. Как

правило, шлифуют закаленные детали, которые обработать точением нельзя,

а также детали, требующие большой точности и чистоты поверхности.

Заточка инструмента (см. главу I) заключается в придании режущим граням

нужных углов и восстановлении режущих кромок. Заточка производится на

заточных кругах средней твердости абразивами, приведенными выше.

Инструмент из углеродистых сталей необходимо охлаждать. Резцы из

быстрорежущей стали в охлаждении не нуждаются. Резцы с наварными

пластинами из твердых сплавов охлаждать не следует во избежание

появления в них трещин.

Шлифование шкурками представляет собой отделочную операцию. Шкурками

можно обрабатывать закаленную сталь, ими устраняют неровности и

подготавливают поверхности к полированию. Сначала применяют

крупнозернистые номера (см. табл. 4); переходя к более мелким, достигают

необходимой чистоты поверхности.

Наиболее чистую поверхность получают обработкой шлифовальной шкуркой с

насыпкой из тонких шлифпорошков и микропорошков (<микронной шкуркой>).

Для получения большей чистоты шкурку смачивают жидким маслом или водой.

Полирование является окончательной операцией отделки деталей, чаще всего

для декоративных целей и подготовки к гальваническим покрытиям.

В качестве материалов для полирования применяют шлиф-порошки и

микропорошки сухие, с маслом и в виде паст.

В чистом виде употребляют порошки корунда, окиси хрома и окиси железа.

Твердые шлифпорошки применяют главным образом для отделки металлических

поверхностей сложной формы. Там, где трудно работать шкуркой, деталь

шлифуют торцами липовых палочек, посыпанных порошком. Твердые частицы

абразива проникают при нажиме в поры палочки и, удерживаясь некоторое

время на поверхности дерева, шлифуют материал.

Окись железа - крокус - порошок красного цвета, которым полируют стекло

и сталь.

Шлифовальные пасты представляют собой абразивные порошки, смешанные с

каким-нибудь связующим составом, хорошо смачивающим обрабатываемую

поверхность и удерживающим в себе зерна абразива. В связующий состав

могут входить парафин, воск, масла и растворители типа скипидара,

керосина и уайт-спирита. Пасты применяют для полирования различных

металлов и пластмасс.

Промышленность выпускает различные сорта паст для автомобильной,

авиационной и мебельной промышленности, которые вполне пригодны в

моделировании. Если сухого порошка окиси хрома нет, его можно с успехом

заменить масляной краской или гуашью под названием <крон зеленый> или

<окись хрома>.

Полировочные пасты предназначены для окончательного полирования

поверхности, придания зеркального блеска и уничтожения мельчайших

неровностей. Полирование пастами производят после обработки

шлифовальными пастами и тщательного удаления их остатков. Для получения

зеркальной поверхности необходимо, чтобы в пасту и на обрабатываемую

поверхность во время работы не попадали песок, крупные зерна абразивных

материалов, а также пасты других номеров.

Полировочным кругом или материалом, которым полировали металл, нельзя

полировать пластмассы и лакокрасочные покрытия.

Полирование можно вести вручную или механическим путем на вращающихся

кругах.

В первом случае процесс полирования состоит в том, что на тампон или

тряпку наносят слой полировочной пасты и натирают поверхность до

появления блеска. Если паста слишком густа, ее разводят керосином.

Во втором случае полировочная паста наносится на вращающийся круг. В

зависимости от назначения "различают пасты для полирования металла,

пластмасс и нитропокрытий.

Для полирования твердых металлов применяют пасты ГОИ, выпускаемые нашей

промышленностью.

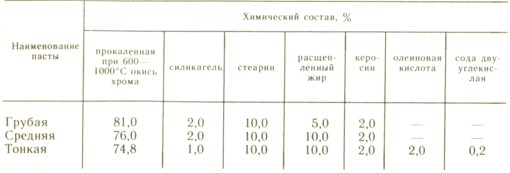

Основой паст является окись хрома. Состав паст приведен в табл. 22 и 23.

Таблица 22 Полировочные пасты ГОИ

Довольно универсальной является паста из окиси хрома, которую варят

по одному из следующих рецептов:

Состав, %

1. Воск 33 Стеарин 33 Окись хрома 34

2. Стеарин 13 Сало говяжье 13 Церезин (озокерит, земляной воск,

ископаемый парафин) 2 Олеиновая кислота 2 Окись хрома 70

При варке пасты сначала расплавляют в банке стеарин, воск, сало и

церезин, а затем добавляют кислоту и абразив. Состав тщательно

размешивают и выливают в формы.

Для полирования меди, никеля, цинка, алюминия и их сплавов, а также

пластмасс варят пасты следующих составов:

Состав, %

1. Венская известь 70

Воск 10

.Стеарин 10

Крокус 10

2. Олеин 25

Парафин 6

Стеарин 19

Крокус 50

3. Венская известь 40

Окись хрома 40

Олеиновая кислота 2

Сало говяжье 4

Церезин 2

Стеарин 12

4. Окись алюминия 70

Вазелиновое масло 17

Касторовое масло 8

Сольвент нафта 5

При работе вручную паста

i разбавляется водой

5. Парафин 25-30

Канифоль 5-10

Технический вазелин 20

Мел отмученный 45

Венскую известь приготовляют из хорошей негашеной извести путем

постепенного гашения ее водой, формовки и просушки на воздухе в течение

двух-трех недель. Ее применяют для полирования изделий после

никелирования и хромирования.

Мел в виде порошка (отмученный) - наиболее мягкий полировочный материал.

Его применяют в сухом виде для придания блеска мягким металлам, а также

для окончательного зеркального полирования нитролаковых покрытий.

Отмучивание мела производят следующим образом. Обыкновенный мел

протирают сквозь мелкую сетку, размешивают в большом сосуде с водой до

густоты молока и дают отстояться. Тяжелые частицы (например, песок)

оседают на дно. Чистый мел будет находиться между осадком и всплывшей на

поверхность грязью. Грязную воду, находящуюся сверху, сливают.

Отмученный в воде мел осторожно отделяют от осадка, переливая в другую

посуду. Осадок с тяжелыми частицами выбрасывают. Жидкости дают хорошо

отстояться, удаляют лишнюю воду и полученный сметанообразный осадок

просушивают.

Шлифование и полирование деталей не рекомендуется вести ручным способом,

который очень утомителен и отнимает много времени, лучше применять

специальные полировальные станки.

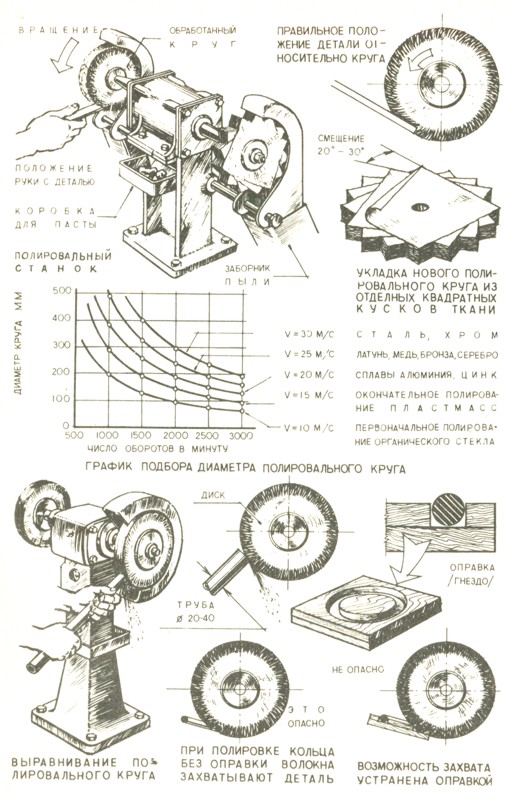

Простейший полировальный станок состоит из электродвигателя, на

удлиненный вал которого надевают шлифовальные диски или полировальные

круги (рис. 117).

Машинное полирование производится войлочными и хлопчатобумажными кругами

с нанесенным на них слоем абразивного порошка.

Войлочные круги диаметром от 50 до 200 мм и толщиной от 20 до 50 мм,

изготовленные из плотного прессованного войлока, применяют для

первоначального шлифования и окончательного полирования. Так как

модельные детали требуют сохранения тонкости формы, обрабатывать их на

войлочных кругах надо осторожно. Для грубой обработки и шлифования круг

смазывают по окружности столярным клеем и насыпают на него слой

абразивного порошка, а затем сушат. На поверхности круга образуется как

бы шлифовальная шкурка. Абразивные зерна при работе частично

вдавливаются в войлок и сообщают кругу хорошие шлифующие свойства.

Войлочные круги, смазанные пастами, обладают значительно большей

шлифующей способностью, чем хлопчатобумажные. Поэтому их применяют

только для довольно крупных деталей, или когда нужно снять слой

материала, или сгладить значительные неровности.

Для получения хорошего блеска окружная скорость полировального круга

должна быть определенной для каждого материала. В зависимости от числа

оборотов электродвигателя и полируемого материала диаметр круга можно

выбрать по графику, приведенному на рис. 117.

Полировальный хлопчатобумажный круг составляется из отдельных дисков, в

которых сделаны отверстия для вала.

Отдельные диски из муслина, фланели или ситца укладываются один на

другой так, чтобы направление нитей последующего круга не совпадало с

направлением нитей предыдущего, а было бы смещено на 20-30°.

Насаженные на вал диски стягивают при помощи металлической шайбы и

гайки.

Новый полировальный круг надо подготовить к работе. Для этого его

надевают на вал станка, включают электродвигатель и, прикасаясь торцом

обрезка тонкостенной трубы к окружности диска, выравнивают его

поверхность. При этом отдельные пряди вылетят, а концы прядей по

окружности растреплются. После этого на край диска наносят пасту и

приступают к полированию. Долго бывшие в употреблении круги

<засаливаются>, то есть покрываются сплошным слоем загрязненной пасты, и

теряют свои полирующие качества. В этом случае, как и при первоначальной

подготовке, слой пасты и засаленные волокна с окружности круга удаляют

при помощи обрезка трубы. Слишком часто чистку производить не следует,

так как каждый раз при этом часть круга срезается.

Для достижения хорошего блеска надо применять только чистые круги. Если

на круге полировали сталь, а затем начали полировать латунь или другой

более мягкий металл (или пластмассу), то частицы твердого металла,

приставшие к кругу, увеличат его режущие свойства и этим ухудшат

качество поверхности: блеск не будет чистым.

Обычно полировальный круг вращается на горизонтальной оси так, что

полирующие точки круга идут сверху вниз, а полируемая деталь

располагается ниже центра круга (см. рис. 117).

Полирование выше центра круга опасно, в особенности при работе на мощных

станках, так как деталь может быть вырвана кругом из рук и ударить

работающего.

Наибольшую опасность представляет обработка колец и подковообразных

деталей. В этих случаях даже при работе ниже центра круг захватывает и

затягивает деталь вместе с рукой. Чтобы избежать этого, кольца полируют

на деревянных оправках.

Не всякую деталь можно отполировать вручную или на кругу. В этих случаях

механическую полировку сплавов алюминия можно заменить электролитической

или электрохимической.

Электрохимическое полирование производят в растворе, состоящем из

фосфорной кислоты плотностью 1,57- 1,58 (34%), хромового ангидрида (4%)

и воды (28%).

Рис. 117. Полирование

Деталь помещают в ванну на 5-6 мин при температуре 75- 90° С. Катодом

служит свинцовая пластина, анодная плотность тока 30-35 А/дм2.

Химическое полирование производят в растворе, состоящем на 75% из

ортофосфорной кислоты и на 25% серной кислоты, в течение 5-10 мин при

температуре 100° С. Посуда должна быть кислотоупорной, подвеска - из

алюминия.

Читать далее про авиамодели, материалы, работу с инструментами и различными материалами...

p.s. При копировании материалов и фотографий ссылка на сайт обязательна.

Саратов 2007-2015 г.

Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Смотрите также интересные ссылки:

Автохимия для авто Мойка вагонов, разработки для железнодорожного транспорта и

метрополитена

Бесконтактная мойка авто и транспорта Средства

для Ультразвука и ультразвуковых ванн

Дезинфицирующие средства