Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Все о конструировании, в помощь конструктору, советы бывалых, статьи для детского и взрослого творчества

Дата создания

сайта:

24/02/2013

Дата обновления главной страницы:

09.04.2015 22:13

Работа на токарных станках по дереву

Заготовки для токарных изделий (болванки) изготовляют в виде брусков

квадратного сечения с припусками по длине для закрепления в станке и

припуском по сечению на обточку. Перед обработкой на токарном станке

кромки квадратных брусков обтесывают топором, придавая брускам форму,

близкую цилиндру требуемого диаметра. При заготовке болванок следует

обращать внимание на то, чтобы в древесине не было гнили, сучков и

трещин.

Подручник станка устанавливают на уровне 2/з завернутой з станок

болванки. (Нельзя допускать расположения верхней плоскости подручника

ниже уровня центров. Верхнюю часть (нож)

подручника устанавливают как можно ближе к обрабатываемой болванке: с

зазором 2-3 мм между наиболее выступающей частью болванки и подручником.

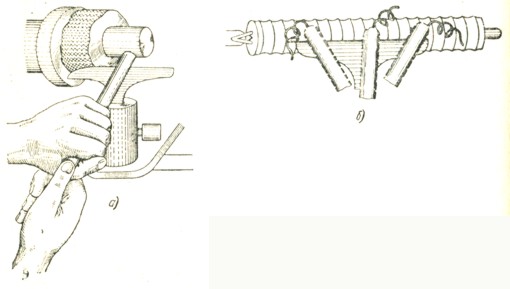

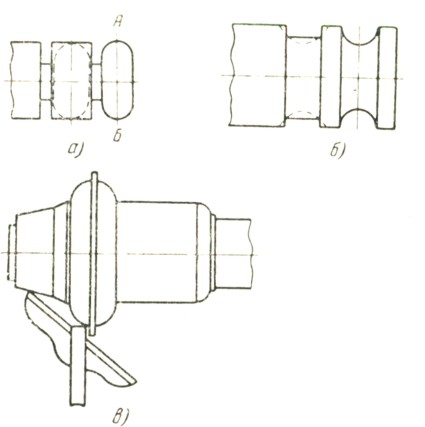

Рис. 128. Приемы черновой обточки детали на токарном станке: а - обточка рейером, б - различные положения рейера при обточке

Черновая обточка цилиндрической детали. Черновая обработка

цилиндрической болванки производится рейером. Она преследует цель

придать заготовке форму цилиндра требуемого диаметра с возможно менее

волнистой поверхностью и с припуском примерно в 3-4 мм на последующую

обработку.

Передвигая постепенно рейер по длине подручника, снимают первую грубую

стружку толщиной 1-2 мм на некоторой длине обрабатываемой болванки.

Передвигая подручник по всей длине болванки, снимают с нее одну-две

первые грубые стружки и придают поверхности цилиндрическую форму. Первую

черновую стружку следует снимать серединой рейера (рис. 128, а). При

следующих проходах рейер должен резать боковой частью лезвия, для чего

его направляют попеременно в правую и левую стороны (рис. 128,6). При

таком способе обточки получается более гладкая поверхность обтачиваемой

болванки и лезвие рейера срабатывается более равномерно.

-После снятия черновой и первой чистовой стружки следует проверить

правильность геометрической формы полученного цилиндра и его размеры.

Чтобы знать, сколько запаса осталось для снятия стружки и насколько

правильна форма, приданная болванке, диаметр изделия измеряют

кронциркулем. Прямолинейность поверхности обточенного изделия проверяют

линейкой или угольником, прикладывая угольник к заготовке ребром вдоль

цилиндра по его оси и просматривая на свет.

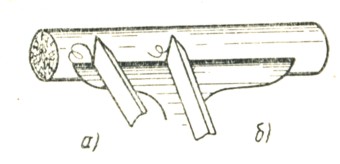

Чистовая обточка цилиндрической детали. Как только припуск для чистовой

обработки по диаметру детали останется около 3-4 мм, обточку рейером

прекращают. Чистовую обточку производят мейселем с шириной фаски в 15-20

мм. При чистовой обточке удаляются следы обработки рейером (волнистость

поверхности). Тупой угол стамески всегда должен быть обращен в сторону

движения, а острый - кверху. Снимаемая стружка должна быть тем тоньше,

чем ближе диаметр детали к окончательному размеру. Срезать стружку

следует не всем лезвием, а серединой его и нижней частью (рис. 129).

Рис. 129. Приемы чистовой обработки на токарных- станках а - резание тупым углом мейселя б - резание серединой мейселя

Рис. 130. Подрезка торца мейселем: а -первая операция, б - вторая операция

При обточке прямолинейного изделия нужно предварительно проточить по

краям его канавки до заданного диаметра и по ним ориентироваться во

время снятия стружки.

Подрезка торцов. Когда обработка боковой поверхности цилиндра окончена,

нужно наметить карандашом или острием мейселя черту, по которой следует

торцевать конец. Для этого мейсель устанавливают на ребро острым углом

вниз и, приближая его к детали, намечают неглубокую черту. Затем,

отступая несколько вправо, подрезают торец (рис. 130, а). Подрезав

древесину детали, отодвигают мейсель вправо и, придав ей наклон по

отношению к горизонтальной плоскости (рис. 130,6), снова [подрезают

изделие. При этом получается выточка треугольной формы. Эта выточка

позволяет торцевать до тех пор, пока диаметр стержня у торца не будет

10-12 мм. Торец изделия должен быть гладким и без уступов. Точно также

торцуют второй конец детали. По форме торцы могут быть прямыми,

выпуклыми и с внутренней подточкой.

Обточка криволинейных поверхностей. Обтачивать криволинейные поверхности

значительно труднее, чем прямолинейные. Обработка фасонных деталей

требует от токаря высокой квалификации. Вытачивание криволинейных

поверхностей с переменным радиусом кривизны производится при помощи

мейселя, начиная от части детали с наибольшим радиусом кривизны.

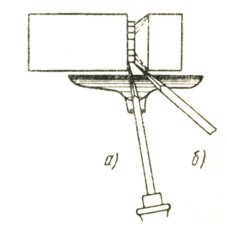

Закругление концов болванок (рис. 131, а, б). После обточки цилиндра

рейером производят черновое закругление конца болванки, придавая ему

шарообразную форму. Чистовую отделку производят отделочной стамеской.

Чистота поверхности в данном случае зависит от того, насколько точно и

крепко держит токарь инструмент. Необходимо внимательно следить, чтобы

инструмент все время опирался на нож подручника, а не на изделие.

Следует чаще передвигать и поворачивать подручник в нужном направлении,

чтобы затем установить его как можно ближе к изделию и уменьшить вылет

инструмента от опорной поверхности подручника.

Рис. 131. Закругление торцов болванки: а - предварительное закругление рейером, б - чистовая обточка закругления мейселем

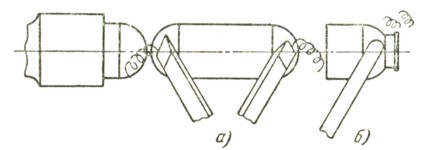

Вытачивание валиков. Валиком в токарном деле называется фигура,

образованная закруглением диска на половину окружности (рис. 132, а).

Вытачивание валика начинают с изготовления диска. Затем по средней линии

диска делают карандашом или отделочной стамеской отметку А-Б. От этой

линии делают рейером закругление сначала в правую, а затем в левую

сторону. После обработки рейером подручник подвигают ближе к болванке и

поперечную планку устанавливают под углом к оси изделия. Это делают для

того, чтобы обеспечить лучшую опору для отделочной стамески, которой

производят чистовую обточку сначала одной, а затем после перестановки

подручника, второй половины валика. Отделочной стамеской обтачивают при

движении ее сверху вниз, причем сначала работает середина лезвия, а

затем по мере опускания стружку снимает часть лезвия, расположенного у

тупого угла. Перемещая отделочную стамеску от высоких точек закругления

валика к низким, необходимо, не отрывая инструмента от кромки

подручника, плавно поднимать его рукоятку вверх.

Вытачивание галтелей (рис. 132, б). После обточки цилиндра по диаметру

острым концом отделочной стамески делают небольшие надрезы на

расстоянии, равном ширине галтели, и затем рейером посередине галтели

делают соответствующей ширины выточку, оставляя припуск на чистовую

обработку.

Рис. 132. Фигуры токарной обработки: а - валик, б - галтель, в - полувалик

Затем рейер подводят к одной из боковых поверхностей галтели, к ее

верхней кромке. Направляя рейер сверху вниз по радиусу галтели и

несколько поворачивая его при этом, производят чистовую обточку

радиусной поверхности.

Вытачивание полуваликов (рис. 132, в). Полуваликом называется фигура,

образованная закруглением угла на четверть окружности. В открытых

полуваликах обработка аналогична операции закругления торцов и может

выполняться отделочной стамеской. Вытачивание полуваликов, расположенных

между другими фигурами, делают иначе. Обычную столярную стамеску кладут

широкой гранью (плашмя) на подручник и лезвие ее подводят углом к точке,

лежащей на наибольшей окружности полувалика. Не отрывая стамески от

подручника описывают плавный полукруг и концом лезвия снимают тонкую

стружку до получения желаемой фигуры.

Читать далее про столярные работы....

p.s. При копировании материалов и фотографий ссылка на сайт обязательна.

Саратов 2007-2015 г.

Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Смотрите также интересные ссылки:

Автохимия для авто Мойка вагонов, разработки для железнодорожного транспорта и

метрополитена

Бесконтактная мойка авто и транспорта Средства

для Ультразвука и ультразвуковых ванн

Дезинфицирующие средства