Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Все о конструировании, в помощь конструктору, советы бывалых, статьи для детского и взрослого творчества

Дата создания

сайта:

24/02/2013

Дата обновления главной страницы:

03.03.2015 20:24

Выколачивание и давление

Выколачивание (выколотка) применяется для получения из листового

металла тонкостенных деталей, например обтекателей и капотов. Чаще всего

выколоченные детали делают из латуни и сплавов алюминия.

Приступая к работе, материал отжигают, а затем ножницами вырезают

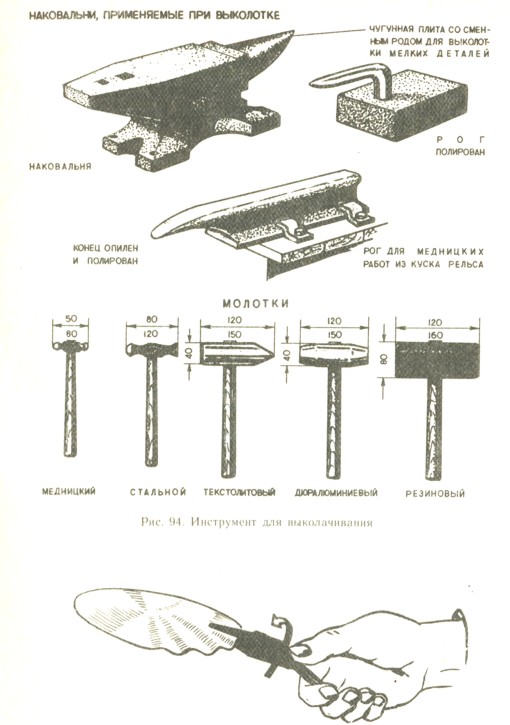

заготовку со значительным припуском. Инструментом при выколотке служат

оправки, наковальни и медницкие молотки (рис. 94).

Процесс выколачивания сопровождается вытягиванием материала, когда его

толщина уменьшается, и осадкой, которая влечет за собой увеличение

толщины материала.

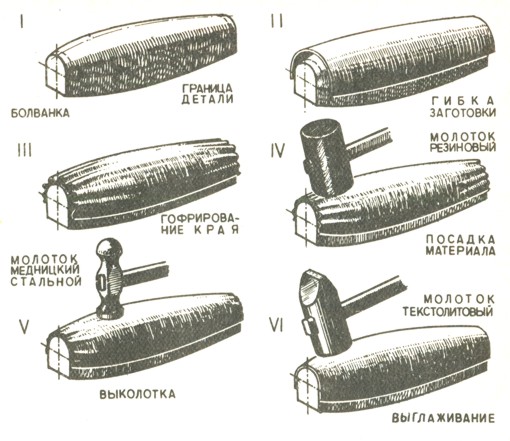

В местах выпуклостей материал вытягивают путем равномерного

расклепывания и уменьшения толщины листа. Посадку производят по краям:

для этого края заготовки собирают в равномерные складки (рис. 95) в виде

гофра, а затем ударами молотка выравнивают гофр, начиная от центра к

периферии. Чтобы избежать расклепывания, применяется резиновый,

дюралюминиевый или деревянный молоток. В результате многократного

повторения этой операции материал <садится>, то есть в этом месте

увеличивает свою толщину.

Последовательность операций показана на примере изготовления капота

(рис. 96).

Заготовка, вырезанная с припуском, огибается по болванке, а те места,

которые должны быть осажены, например лобовая часть капота, гофрятся

круглогубцами и осаживаются деревянным молотком. Постепенно уменьшая шаг

гофра, добиваются полного прилегания материала к болванке, после чего

производят окончательное выглаживание поверхности детали медницким

молотком. Масса молотка зависит от толщины материала и величины детали и

колеблется от 100 до 200 г.

Умело применяя вытяжку и осадку, можно выколотить очень сложные формы.

После выколачивания деталь пригоняют по болванке, сделанной с учетом

толщины материала, тщательно подгоняют края по месту, где деталь будет

установлена, зачищают шкуркой и полируют. Следует заметить, что

выколачивание требует навыка.

Рис. 95. Собирание складок на краю заготовки круглозубцами

Рис. 96. Выколачивание капота

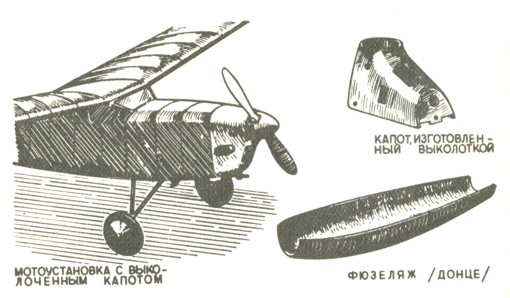

Рис. 97. Детали моделей, изготовленные методом выколачивания

Рис. 98. Изготовление деталей давлением на свинце

На рис. 97 изображен выколоченный из алюминия капот мотоустановки

летающей модели.

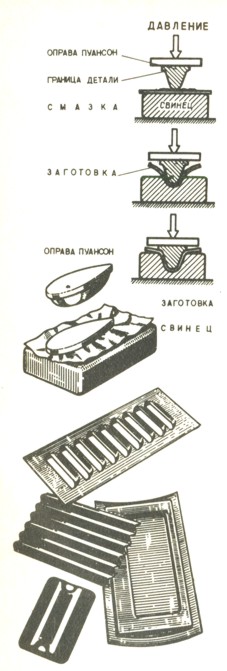

Некоторые детали можно изготовить давлением на свинце (рис. 98). Прежде

всего делают оправку-пуансон. Оправка выполняется или точно по габаритам

детали, или меньше на толщину материала, если этого требует точность

изготовления. В зависимости от того, какой материал надо давить,

выбирается материал оправки. Для давления мягких металлов применяются

алюминий и медь, пригодны дюралюминий и бронза, для мягкой стали —

закаленная сталь.

На кусок свинца кладется лист заготовки, смазанный машинным маслом,

которое обеспечивает при давлении скольжение материала, затем размещают

оправку, к которой прикладывают усилие, достаточное для вжатия оправки в

свинец и выдавливания листа материала.

В свинце образуется углубление по форме оправки, и материал, зажатый

между свинцом и оправкой, плотно облегает последнюю.

Глубокие вытяжки приходится делать за несколько приемов, применяя

оправки промежуточных форм и отжигая заготовки между операциями.

Читать далее про авиамодели, материалы, работу с инструментами и различными материалами...

p.s. При копировании материалов и фотографий ссылка на сайт обязательна.

Саратов 2007-2015 г.

Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Смотрите также интересные ссылки:

Автохимия для авто Мойка вагонов, разработки для железнодорожного транспорта и

метрополитена

Бесконтактная мойка авто и транспорта Средства

для Ультразвука и ультразвуковых ванн

Дезинфицирующие средства