Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Все о конструировании, в помощь конструктору, советы бывалых, статьи для детского и взрослого творчества

Дата создания

сайта:

24/02/2013

Дата обновления главной страницы:

05.03.2015 20:01

Разные материалы, их обработка и применение. Пластмассы. Целлулоид

В авиамоделировании применяются клеи, лаки, краски, резина,

пластмассы, бумага, текстильные и многие другие материалы. Каждый из

этих материалов имеет свои особенности и требует особых приемов при

обработке. С некоторыми из них читатель сможет познакомиться в этой

главе.

Пластмассы

Последние годы развития техники характерны все более широким применением

различных пластических масс.

Благодаря ряду ценных конструктивных и технологических свойств многие из

пластмасс нашли применение при постройке авиационных летающих и

нелетающих моделей.

Целлулоид

Целлулоид - сложный химический продукт обработки клетчатки, основные

составные части его - нитроцеллюлоза и камфора (смягчающее вещество).

Для изготовления деталей летающих моделей применяется листовой целлулоид

толщиной от 0,3 до 3 мм.

Наша промышленность выпускает прозрачный авиационный, цветной

технический и галантерейный целлулоид.

К сожалению, прозрачный целлулоид обладает малой светостойкостью. Под

действием солнечных лучей он принимает желтый или фиолетовый оттенок и

становится мутным.

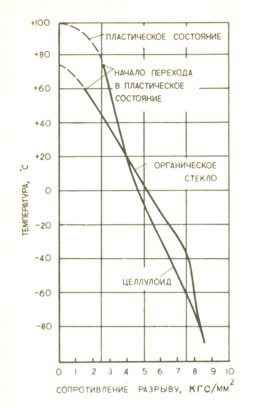

Целлулоид обладает значительной прочностью и малым объемным весом - 1,4

г/см3. Механические свойства целлулоида значительно изменяются в

зависимости от температуры (рис. 118).

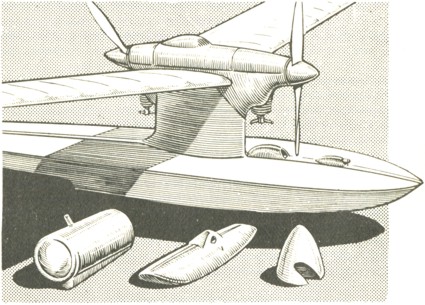

Благодаря хорошим механическим свойствам и простоте обработки целлулоид

нашел широкое применение при постройке авиационных моделей. Из

целлулоида делают для небольших моделей винты и бобышки подшипников. На

моторных моделях целлулоид употребляют для застекления фонарей ка -бин,

а также изготовления обтекателей, бензобаков, коробок, диафрагм, колес и

других деталей (рис. 119).

Рис. 118. График прочности целлулоида и органического стекла при различных температурах

Рис. 119. Детали летающих моделей из целлулоида

В музейных моделях целлулоид применяют для штамповки в деревянных

формах довольно крупных деталей.

Оборудование кабин музейных моделей и точных копий часто делают целиком

из целлулоида с последующей окраской нитролаками.

Целлулоид легко обрабатывается слесарным и столярным инструментом.

Листовой тонкий целлулоид режется ножницами. На более толстой

поверхности листа ножом делают легкий надрез, и целлулоид легко ломается

по линии надреза.

Склеивание целлулоида. Целлулоид можно склеивать, а точнее, сваривать

холодным растворителем, смачивая места стыка ацетоном или амилацетатом.

Для сращивания целлулоида и для особо прочной склейки применяют клей АК.-20,

эмалит или специальный клей, представляющий собой целлулоид, разведенный

в смеси ацетона с бутил-ацетатом. Не следует употреблять при склеивании

целлулоида разжижитель или смывку. Вследствие более медленной их

испаряемости и худшей способности растворять целлулоид склейка

получается менее надежной и занимает больше времени.

При всех видах склеивания целлулоида не следует слишком обильно

смазывать клеем поверхности: из-за этого требуется длительное высыхание

(один-два дня вместо 15-20 мин при правильной склейке). Кроме того,

склейка получается менее прочной и вызывает коробление изделия.

Склеивание целлулоида ацетоном или амилацетатом выполняют в следующем

порядке:

место склейки зачищают шкуркой;

склеиваемые детали складывают в нужном положении, затем акварельной

кистью смачивают ацетоном или амилацетатом шов, чтобы покрыть всю

поверхность стыка;

склеиваемые поверхности плотно прижимают друг к другу и держат в таком

состоянии до тех пор, пока детали не соединятся достаточно прочно;

выждав 1-2 мин, следует осмотреть шов, и если обнаружатся слабо

проклеенные места, их следует промазать дополнительно и снова дать

высохнуть.

Склеивание эмалитом делают с таким расчетом, чтобы успеть наложить шов,

не дав клею просохнуть. Затем изделие слегка сжимают струбциной или

руками в течение 2-5 мин до схватывания клея, а затем оставляют до

полного просыхания.

Склеивание целлулоида с деревом производят так же, как и целлулоида с

целлулоидом, с той лишь разницей, что для надежного и быстрого

соединения необходимо поверхность дерева загрунтовать, покрыв два-три

раза клеем АК-20, эмалитом или раствором целлулоида, дать просохнуть

образовавшейся пленке, а затем уже склеивать одним из ранее описанных

способов.

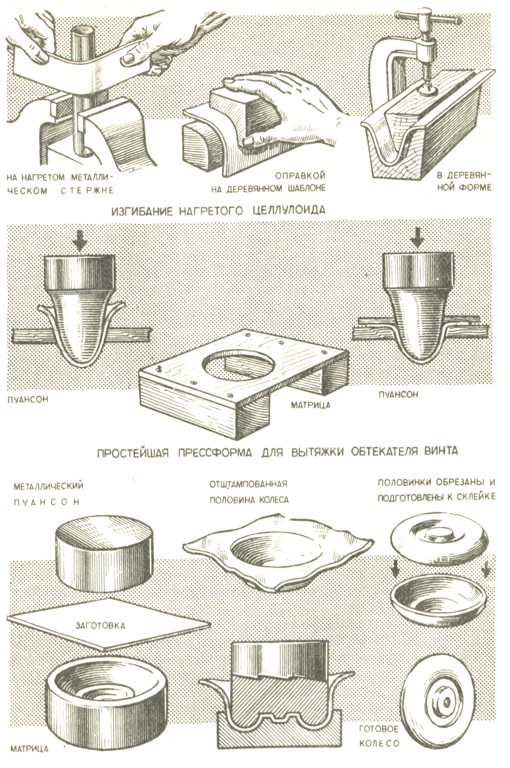

Гнутье и вытяжка целлулоида. При нагреве до температуры выше 40° С

целлулоид начинает значительно размягчаться, а при температуре 70-75° С

становится пластичным. В таком состоянии ему можно придавать практически

любую форму. Это очень полезное свойство используется при гнутье и

вытягивании целлулоида.

Изгибание целлулоида по заданному радиусу можно производить одним из

следующих способов (рис. 120).

Первый способ. Нагревают круглый металлический стержень, радиус которого

равен радиусу загиба, до температуры кипения воды (100° С). Пластину

целлулоида прижимают к стержню в нужном положении и по мере размягчения

пластины в месте соприкосновения со стержнем загибают на требуемый угол.

Второй способ. Полосу целлулоида нагревают в кипятке или над

электрической плиткой до полного размягчения и сгибают на деревянном

стержне, прижимая оправкой. В этом случае целлулоид захватывают

плоскогубцами.

При нагреве целлулоида над электрической плиткой нужно быть очень

осторожным, так как целлулоид легко воспламеняется.

Для предотвращения несчастных случаев недопустимо нагревать целлулоид

там, где поблизости имеются древесные стружки, мусор и другие легко

воспламеняющиеся материалы.

Третий способ. Из древесины изготовляют простейший гибочный штамп,

состоящий из пуансона и матрицы. Ненагретый целлулоид закладывают между

пуансоном и матрицей, сжимают струбциной и опускают на 2-3 мин в кипяток

вместе со струбциной, после чего охлаждают в воде.

При этом способе на целлулоиде могут образоваться отпечатки структуры

древесины, поэтому не следует слишком сильно затягивать винт струбцины.

Вытяжка целлулоида. Пластичность целлулоида в нагретом состоянии

позволяет получать из него довольно глубокие вытяжки (см. рис. 120).

Глубина вытяжки зависит от толщины и сорта целлулоида. Лучше всего

гнется и вытягивается цветной целлулоид толщиной 1 -1,5 мм; прозрачный

целлулоид менее пластичен.

Моделисты применяют два простейших способа вытяжки.

Первый способ вытяжки состоит в том, что разогретый целлулоид

протягивают в деревянной пресс-форме, состоящей из болванки по форме

изделия - пуансона и проходного окна - матрицы, называемого также очком.

Для примера рассмотрим изготовление вытяжкой обтекателя на винт.

Болванку обтекателя, изготовленную из твердого дерева, смазывают

казеиновым клеем, дают просохнуть и тщательно зачищают мелкой шкуркой,

но так, чтобы дерево не обнажилось. На всей поверхности должен остаться

блестящий ровный слой клея.

Матрицу изготовляют из 4-5-миллиметровой фанеры с таким расчетом, чтобы

через нее свободно проходил пуансон с зазором на сторону, равным 1,2-1,5

толщины целлулоида. Края матрицы должны быть тщательно закруглены и

зашкурены. Ширину заготовки из целлулоида берут в три раза больше

диаметра болванки.

Рис. 120. Приемы изгибания и давления целлулоида и оргстекла

Нагрев целлулоид до полного размягчения, его быстро кладут на матрицу

и рукой или струбциной пуансон продавливают в отверстие матрицы. Не

отпуская пуансон, целлулоиду дают остыть, после чего снимают с болванки

готовую деталь и обрезают излишки целлулоида.

Желательно, чтобы температура воздуха в помещении, где ведется работа с

целлулоидом, была не ниже 20° С, так как при более низкой температуре

целлулоид быстро остывает и теряет пластичность.

Иногда на детали образуются складки, что зависит от формы изделия и

может быть вызвано чрезмерным зазором между матрицей и пуансоном или

недостаточным нагревом материала.

Образование складок можно устранить, применяя дополнительный прижим,

который, придавливая нагретый целлулоид к матрице, не дает подняться

складкам. В этом случае полезно матрицу и пуансон подогреть до 50-60° С.

По второму ("закрытому") способу вытяжка целлулоида - штамповка -

ведется в металлической форме, которая называется пресс-формой.

Большей частью пресс-формы для штамповки деталей моделей делают из

алюминиевых сплавов, так как эти сплавы легко и чисто обрабатываются и

имеют достаточную прочность.

Внутренняя поверхность штампа должна быть чистой и гладкой, так как

неровности на рабочей поверхности штампа и попавшие на нее соринки

оставляют отпечатки на изделии.

Порядок работы и основные приемы при штамповке в закрытой форме

следующие:

пресс-форму подогревают до температуры 50-60° С;

целлулоид нагревают до полного размягчения (85-100° С), быстро кладут на

открытую матрицу, накрывают пуансоном и обе половинки сдавливают

прессом. Наиболее подходящим для этого является винтовой пресс. Если

пресса нет, пресс-форму можно сжать струбциной или шпинделем

сверлильного или токарного станка;

не уменьшая давления пресса, пресс-форму охлаждают и только после этого

вынимают отпрессованную деталь.

При таком способе штамповки затрачивается много времени на изготовление

штампа, но зато изделие получается гораздо лучше и чище, а расход

целлулоида сокращается.

На рис. 120 также показаны пресс-форма для колеса летающей модели и

процесс изготовления колеса.

Окраска целлулоида производится различными нитроэмалями. Они растворяют

поверхность целлулоида, прочно с ним соединяются, сохраняя его

эластичность и мало меняя его физические свойства. Краску наносят мягкой

кистью, но лучше пользоваться распылителем. Не следует наносить слишком

густой слой краски, так как это может вызвать коробление деталей.

Если требуется окрасить прозрачный целлулоид в какой-либо цвет, сохранив

его прозрачность, окраску производят погружением изделия в разжижитель

или спирт с растворенным в них анилиновым красителем.

Если деталь имеет крупные габариты и ее невозможно окрасить погружением,

то краску наносят мягкой акварельной кистью возможно большего номера с

таким расчетом, чтобы окрасить за один раз. Дважды водить кистью по

подсохшему месту нельзя.

Читать далее про авиамодели, материалы, работу с инструментами и различными материалами...

p.s. При копировании материалов и фотографий ссылка на сайт обязательна.

Саратов 2007-2015 г.

Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Смотрите также интересные ссылки:

Автохимия для авто Мойка вагонов, разработки для железнодорожного транспорта и

метрополитена

Бесконтактная мойка авто и транспорта Средства

для Ультразвука и ультразвуковых ванн

Дезинфицирующие средства