Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Все о конструировании, в помощь конструктору, советы бывалых, статьи для детского и взрослого творчества

Дата создания

сайта:

24/02/2013

Дата обновления главной страницы:

05.03.2015 21:25

Пенопласты и композиционные материалы

Наша промышленность выпускает пенопласты: полистироловые марок ПС-1 и

ПС-IV, перхлорвиниловые ПХВ-1, ПХВЭ и поролон.

Пенопласты представляют собой легкие, пористые, термонестойкие материалы

в виде листов или плит. Их получают путем прессования из композиций на

основе термопластических полимеров. Температура их применения находится

в пределах до 70° С. Есть много термореактивных видов, которые получают

путем вспенивания при нагревании порошка или полуфабрикатов гранул.

Объемная масса пенопласта зависит от количества твердого вещества,

приходящегося на единицу массы: чем больше пор, тем меньше объемная

масса пенопласта.

Полистирол хорошо растворяется в органических растворителях,

поливинилхлорид в них не растворяется. Это свойство надо иметь всегда в

виду при выборе красителей, клеев, а также места применения пенопласта.

Полистироловый пенопласт растворяется нитро- и синтетическими эмалями,

метиловым спиртом, эфиром и другими, подобными этим, химическими

жидкостями. Поливинилхлоридный не-нопласт ими не растворяется.

Эти материалы широко применяются в конструкциях моделей.

ПС-IV (ТУ 6-05-1178-75) представляет собой вспененный полистирол,

выпускаемый в виде пенистых плит плотностью от 0,065 до 0,64 г/см3.

Поверхность плиты покрыта коркой, внутри материал очень пористый. Ацетон

и нитролаки растворяют полистиролы, поэтому рекомендуется применять клеи

на спирту или эпоксидные.

ПС-1-непопласт, аналогичный ПС-IV, имеет плотность от 0,08 до 0,35

г/см3.

Оба пенопласта можно применять как заполнители в конструкциях и для

изготовления отдельных деталей летающих моделей.

Пенопласты ПХВ (ТУ 6-05-1179-75), изготовляемые из перхлорвиниловой

смолы, более эластичны, их плотность колеблется в пределах 0,08-0,18

г/см3, в ацетоне и под воздействием нитролаков не растворяются. Они

применяются как заполнители и подкладки для радиоаппаратуры, смягчающие

удары при посадке.

Пенопласт марки ПСВ-С (ОСТ 6-05-202-7) представляет собой мелкие гранулы

диаметром 2-4 мм, которые, будучи помещены в замкнутый объем и нагреты

до 100° С, вспениваются, разбухают и полностью заполняют пространство

внутри формы. После охлаждения объем формы сохраняется, а плотность

пенопласта находится в пределах от 0,005 до 0,01 г/см3.

Есть много других марок термореактивных пенопластов, применяемых для

заполнения, заливания полостей конструкций. Их получают путем нагревания

полуфабриката или гранул в замкнутом объеме, а также вспенивая при

нагревании смеси жидких компонентов в формах или непосредственно в

конструкциях.

Более подробные сведения можно найти в специальной литературе.

Обработка пенопласта, изготовление из него деталей, несмотря на

мягкость, требует особого подхода. Так, резать пенопласт можно только

очень тонким и острым инструментом, угол заострения ножа или рубанка

должен быть меньше, чем при обработке дерева примерно в два раза, то

есть 10-15°. Для создания такого угла (при угле резания 20-25°)

применяется инструмент со скошенными, очень остро заточенными и

полированными режущими гранями (см. рис. 32).

Учитывая способность пенопласта размягчаться под воздействием нагрева,

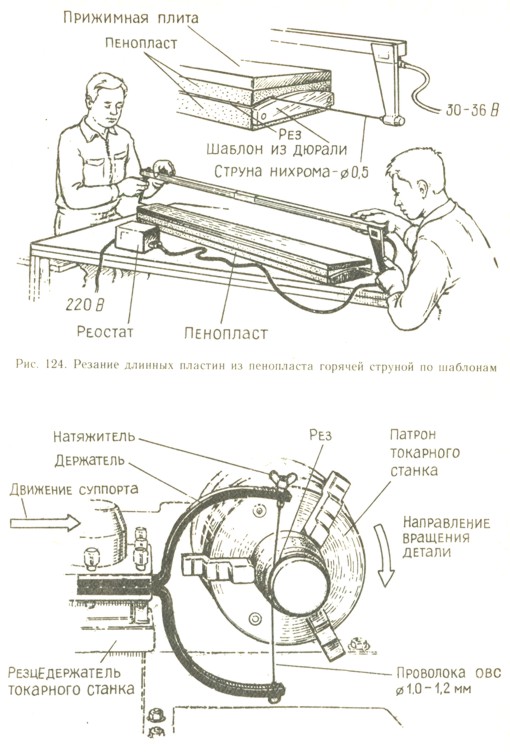

используют разнообразные приемы обработки листов, показанные на рис.

123-130.

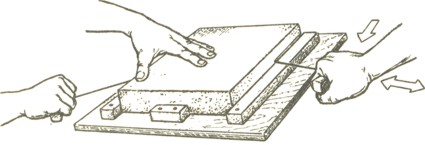

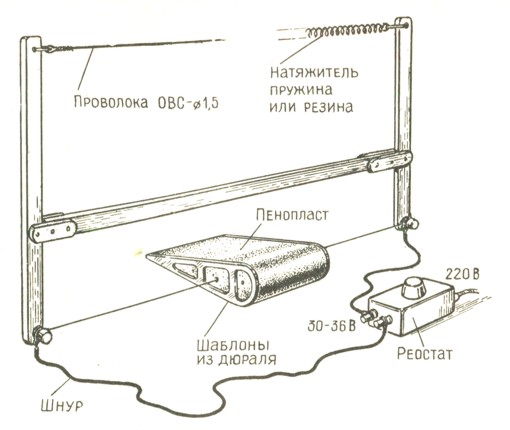

Рис. 123. Резание тонких пластин из пенопласта холодной струной по направляющим

Рис. 125. Резание деталей из пенопласта большого диаметра на токарном станке при помощи натянутой на державке струны

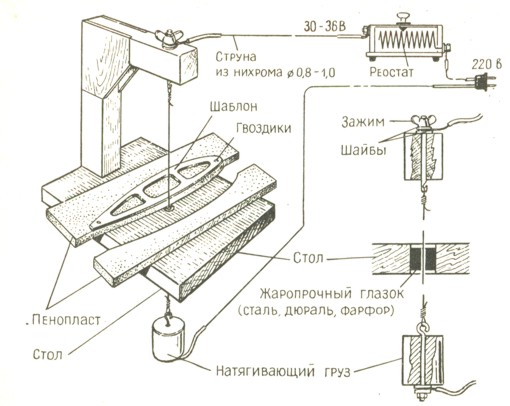

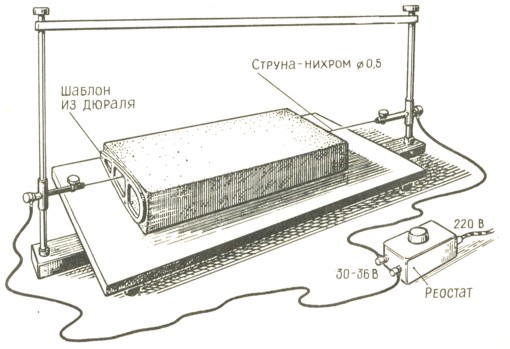

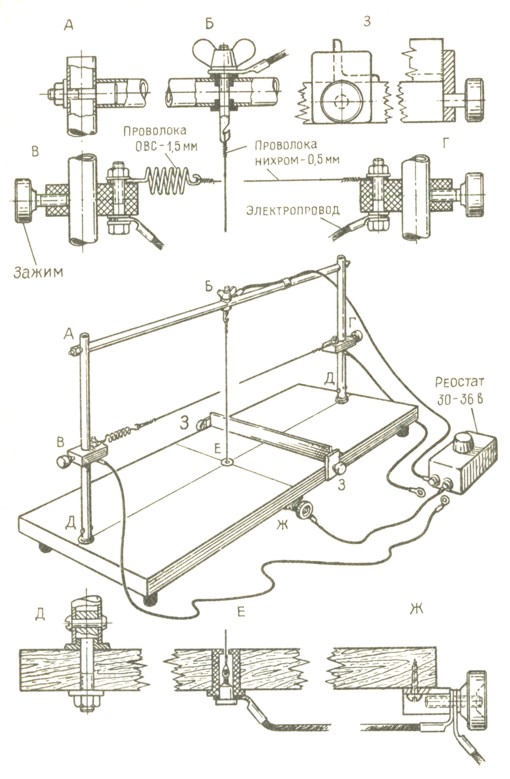

Рис. 126. Схема самодельного станка для вертикального вырезывания нагретой струной деталей из пенопласта

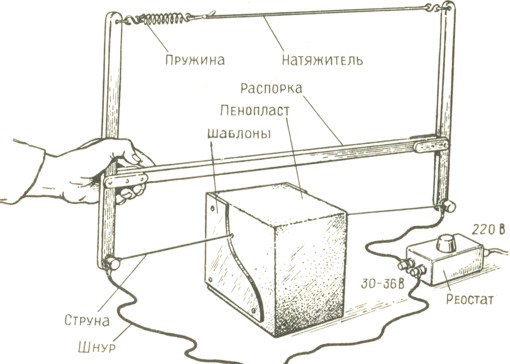

Рис. 127. Вырезывание фасонных деталей при помощи нагретой струны лучковой распоркой

Рис. 128. Прорезание облегчающих отверстий в крыле при помощи нагретой струны приспособлением типа лучковой пилы

Рис. 129. Приспособление для резания длинных деталей с облегчающими полостями из пе.юпласта горячей струной

Рис. 130. Универсальное приспособление для вырезывания из пенопласта деталей сложных конфигураций

Пластины-листы получают путем быстрого, с нажимом, протаскивания

взад-вперед сквозь толщу заготовки стальной проволоки диаметром 0,3-1,0

мм. Работу производят вдвоем и на приспособлении. От трения в пенопласте

проволока сильно нагревается, размягчает пенопласт в зоне прорези и

проходит сквозь него.

Круглые детали из пенопласта обрабатывают на металлорежущих станках; эту

операцию лучше производить проволокой, натянутой на вилку (см. рис.

125).

Вертикальное резание производят струной из нихрома, стали или другого

термостойкого прочного материала, нагреваемой электрическим током (см.

рис. 126). Силу тока подбирают с таким расчетом, чтобы при

соприкосновении с проволокой пенопласт плавился, но не горел. Обычно это

500-600° С, то есть темно-красное каление стали.

Для получения внутренних полостей, в частности, с целью облегчения

детали ее после разметки прокалывают на всю длину, в отверстие заводят

струну, а затем, подключив ток, режут.

На приспособлении или лучковой распоркой из одного куска пенопласта

можно делать профилированные крылья и иные детали, даже с полостями и

отверстиями для облегчения практически любой формы по всей длине. Для

этого, удерживая заготовку двумя руками, струну направляют по

металлическим шаблонам, закрепленным на торцах (см. рис. 127 и 128).

Поверхности двойной кривизны можно продуктивно обрабатывать и без

шаблонов нагретой струной, натянутой с помощью приспособления типа

лучковой пилы (см. рис. 129). При нагреве током проволока-струна

удлиняется, поэтому во всех приспособлениях необходимо поддерживать

постоянное натяжение пружиной либо грузом.

Сверхлегкие полистироловые пенопласты употребляют для упаковок

электронной техники, иных приборов и аппаратов. Применение их очень

заманчиво. Способы их обработки аналогичны с пенопластами ПС-I и ПС-IV.

Эти пенопласты употребляют при изготовлении моделей для закрытых

помещений, а также для заполнения объемов с целью поддержания формы.

Все виды пенопластов в комбинации со стекло- или с углеволокнистыми

корками позволяют получить очень прочные монококовые конструкции

фюзеляжей, крыльев и других деталей (см. рис. 144, 152-154).

Поролон

Поролон хотя и близок к некоторым пенопластам по химическому составу, но отличается по физико-механическим свойствам. Это упругий губчатый материал плотностью до 0,15 г/см3, применяемый в основном для амортизации радиоаппаратуры летающих моделей.

Читать далее про авиамодели, материалы, работу с инструментами и различными материалами...

p.s. При копировании материалов и фотографий ссылка на сайт обязательна.

Саратов 2007-2015 г.

Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Смотрите также интересные ссылки:

Автохимия для авто Мойка вагонов, разработки для железнодорожного транспорта и

метрополитена

Бесконтактная мойка авто и транспорта Средства

для Ультразвука и ультразвуковых ванн

Дезинфицирующие средства