Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Все о конструировании, в помощь конструктору, советы бывалых, статьи для детского и взрослого творчества

Дата создания

сайта:

24/02/2013

Дата обновления главной страницы:

05.03.2015 21:26

Резина, обработка резины

В авиамоделизме применяют резину из натурального и синтетического

каучука - сырую для формования, а вулканизированную в виде

полуфабрикатов (листов, ленты и нитей).

Специальная авиамодельная резина для моторов летающих моделей (резиномоторная)

выпускается промышленностью из лучших сортов натурального каучука в виде

лент размером 1X1, 1X3, 1X4, 1X5, 1X6 мм, а также круглого сечения

диаметром 1,2-1,8 мм. Основной характеристикой этой резины является

удельная энергия. Удельная энергия - это работа, которую может выполнить

1 кг резины при своем раскручивании. Удельная энергия лучших сортов

резины достигает 650 кгс-м/кг.

Относительное удлинение такой резины: 6:7, плотность около 1 г/см3. С

течением времени резина стареет, то есть теряет свою эластичность.

Высыхание и длительное пребывание на солнечном свету оказывают вредное

действие на резину, поэтому хранить ее нужно в темном прохладном месте.

Чувствительность резины к условиям хранения и эксплуатации заставляет

очень бережно и внимательно относиться к резине резиномоторов. Хранить,

а также перевозить на соревнования резину следует в закрытой стеклянной

или металлической банке. При укладке в банку резину нужно пересыпать

тальком.

Для формования изделий применяют сырую резину мягких марок 3701, 3311,

полумягких - 56, 3949, 2462 и твердых - 3825, 4004, а также

маслобензостойких марок 2961 и 3109.

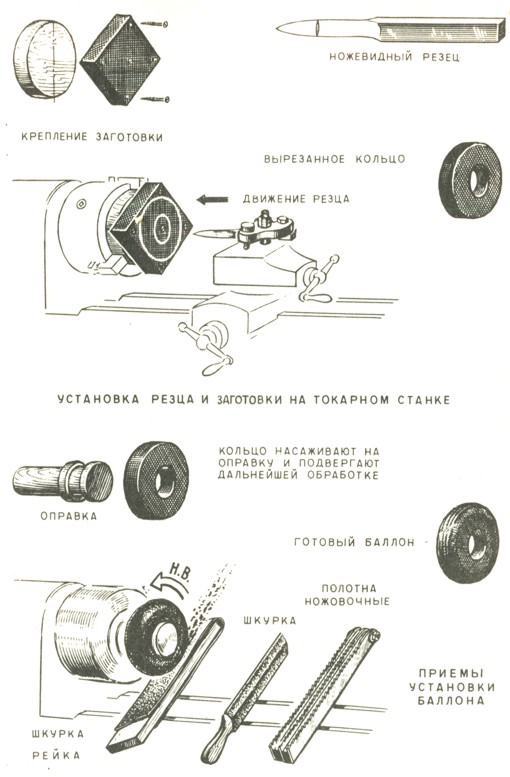

Обработка резины. Из твердой вулканизированной резины можно изготовлять

детали методом точения. Так как резцу резина поддается плохо, ее

обрабатывают абразивами - камнями и крупной шкуркой. Так, например, для

изготовления покрышки колеса кусок толстой вулканизированной резины

прикрепляют шурупами к деревянной болванке, зажатой в патроне токарного

станка (рис. 131), и прорезают ножевидным резцом внутренний и внешний

контуры колеса. Затем полученное резиновое кольцо снимают, надевают на

деревянную оправку и, переводя станок на большие обороты, грубой шкуркой

придают кольцу необходимый профиль.

Такие баллоны можно применять и для музейных моделей, но сходство их с

натуральными неполное, так как поверхность остается шероховатой.

Значительно лучшего качества получаются баллоны, изготовленные способом

вулканизации.

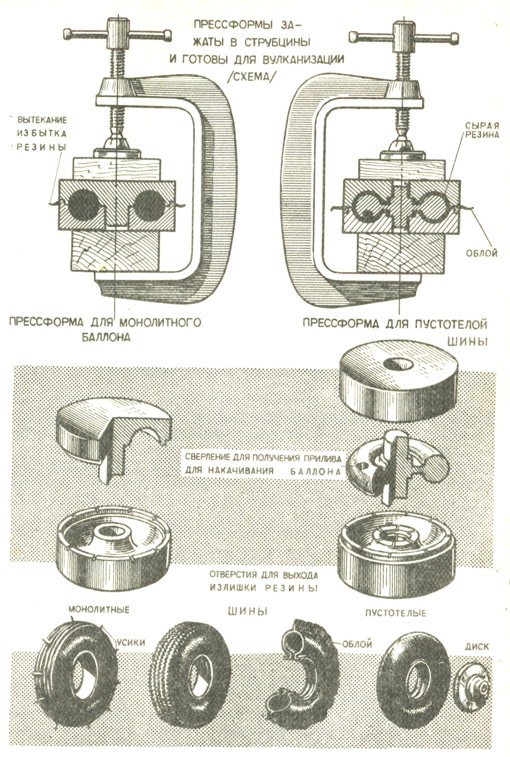

Для получения колес, баллонов, ручек и других подобных изделий применяют

способ формования сырой резины в металлических пресс-формах с

последующей вулканизацией.

Формование и вулканизация резиновых баллонов для радиоуправляемой

модели. Пресс-форму вытачивают из дюралюминия. Применять латунь и медь

нельзя, так как резина прочно приваривается к этим металлам, форма

заостряется, а изделие портится.

Рис. 131. Обработка резины на токарном станке

Материалом для изготовления баллона из резины способом вулканизации

служит <сырая> резиновая смесь 3311, а также 56 и 2462. Для литых

непустотелых баллонов можно применять любую сырую резину.

Последовательность операций при изготовлении литых изделий из резины

следующая. Сырую резину укладывают в одну из половинок пресс-формы с

таким расчетом, чтобы ее объема с некоторым избытком хватило на

заполнение второй половинки пресс-формы. Затем половинки пресс-формы

складывают, предварительно обжимают под винтовым прессом или в тисках и

подогревают до температуры 100-140° С. Резиновая смесь при этом

размягчается и приобретает текучесть. После этого пресс-форму дожимают

струбциной и в таком виде кладут в муфельную печь с температурой

140-143° С.

При этой температуре в сырой резине происходит химический процесс,

называемый вулканизацией.

Вулканизацией придают резине способность удерживать форму и сохранять

постоянство физико-механических качеств. Время нагрева колеблется от 30

до 40 мин. После вулканизации пресс-форму со струбциной охлаждают и

вынимают баллон. Правильно вулканизированная резина должна быть

эластичной и упругой. Если покрышка или литой баллон при растягивании их

руками плохо восстанавливают свою форму или заметно липнут к рукам, это

значит, что вулканизация не доведена до конца. Если резина, вытянутая из

пресс-формы, оказалась жесткой и хрупкой, то это указывает на слишком

высокую температуру в печи или излишнее время вулканизации.

Изготовленные таким способом покрышки мало отличаются по виду и

свойствам от фирменных колес.

Иногда в деталях получаются пустоты - раковины или слишком толстый облой.

Этот недостаток можно ликвидировать, сделав в краях формы канавки

сечением 3X5 мм для выхода излишков резины, а в местах скопления воздуха

- сечением 1X 1 мм.

Образец формы и приемы формования шин (баллонов) для колеса летающей

модели показаны на рис. 132.

Отливка из легкоплавких металлов в резиновые формы. При музейном и

стендовом моделировании иногда возникает необходимость сделать в

нескольких экземплярах фигурку человека, оружия или иных сложных

деталей. Их можно отлить из легкоплавкого металла, например, сплав Вуда

(см. табл. 9) в форму, полученную из самовулканизирующегося на воздухе

герметика, например, ВГО, или других двухкомпонентных резиновых смесей.

Для этого детали обмазывают герметиком довольно толстым слоем (5-8 мм),

дают ему затвердеть, а затем разрезают лезвием безопасной бритвы так,

чтобы герметик снялся в виде скорлупы. Сделав метики и выпарники,

полученную форму связывают тонкой мягкой проволокой, например медной, и

заливают через литник легкоплавкий металл. После затвердевания проволоку

снимают, упругую скорлупу разворачивают и вынимают деталь. В случае

необходимости делают повторные отливки.

Рис. 132. Формование резиновых шин

Окраску поверхности резиновых изделий производят эластичными

красками. Применять для этого нитроэмали, масляные эмали и другие

неспециальные краски не рекомендуется. Изделие, окрашенное

неспециальными красками, приобретает на непродолжительное время яркий

вид, но после высыхания краски теряет эластичность, при растяжении

трескается вместе с поверхностным слоем резины, что непоправимо его

портит.

Окрашивать и лакировать поверхность изделий из резины можно красками,

применяемыми для резиновых игрушек.

Читать далее про авиамодели, материалы, работу с инструментами и различными материалами...

p.s. При копировании материалов и фотографий ссылка на сайт обязательна.

Саратов 2007-2015 г.

Авиатехника,

Железнодорожная техника,

Автотехника,

Водная техника,

Космическая техника,

Военная техника,

Сельскохозяйственная

техника, Бытовая техника,

Радиоэлектроника,

Электрика,

Энергетика,

Механика,

Мебель своими руками,

Строительство,

Ремонт,

Приусадебное хозяйство,

Инструменты,

Полезные советы,

Конструктор-конструктору,

Технические статьи,

Исторические хроники,

Неопознанное,

Из области фантастики,

Полезные ссылки,

Обмен ссылками,

Размещение

статей, рекламы

Смотрите также интересные ссылки:

Автохимия для авто Мойка вагонов, разработки для железнодорожного транспорта и

метрополитена

Бесконтактная мойка авто и транспорта Средства

для Ультразвука и ультразвуковых ванн

Дезинфицирующие средства